不良分析是对生产过程中产生的失效的产品进行分析,找出其产生不良的原因的一个过程。通过对不良品的原因分析,采取有效的纠正预防措施,避免不良再次发生,从而不断提高产品品质。

不良分析是产品质量管理过程中重要的一环。不管再知名的品牌,再成熟的产品,不良总是不可避免地伴随着发生。

企业必需重视不良,正视不良,针对出现不良时需要投入相应的人力、物力、财力进行充分而深入的分析研究,找出不良的真正原因,从而作出正确的纠正和预防措施,避免不良的再次发生。同时要在不良分析过程中积累经验、将相应的经验应用到类似产品的开发过程中去,不断提高产品的品质。

一、概述

本文通过某电梯公司XXX轴断裂的一个不良作为案例,在安装现场调查、不良品分析调查、供应商生产现场调查等三大方面对不良产生的原因进行了深入而细致的调查分析,从而得出产品不良的原因,为产品的改善提出了具体的改善措施。

二、现场调查

现场通过与安装人员的交流,选择了未更换新品(工号:XXXX)和已更换新品(工号:XXXX)的两台电梯进行调查。

注:“未更换新品”是指与该电梯的部件与不良断裂品是同一批次品;“已更换新品”是指该电梯的部件已经更换另一批次品。

(1)电梯基本信息

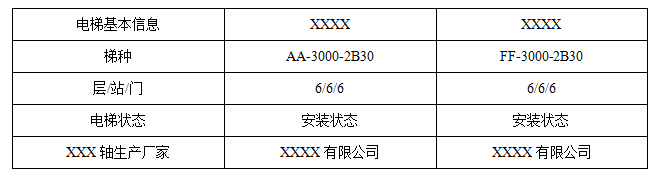

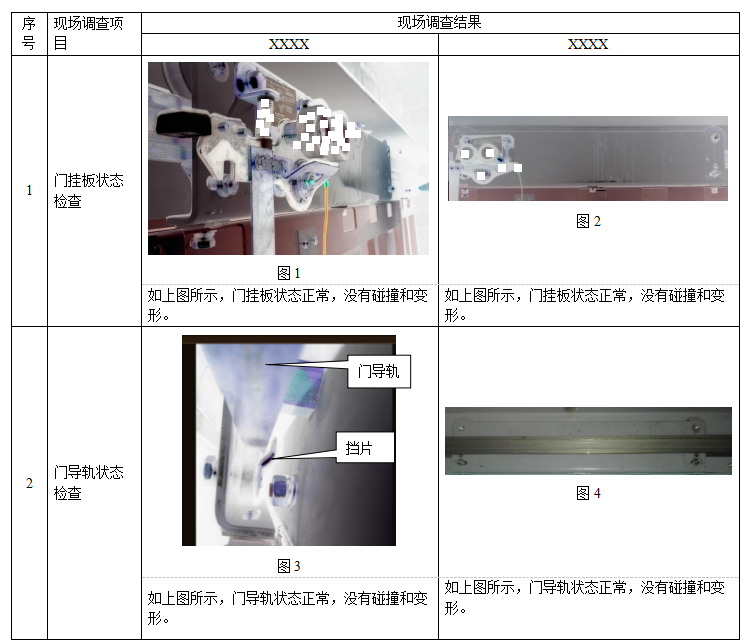

2)调查结果

调查小结:

通过现场调查,现场产品装配的安装没有异常,门挂板、门导轨和XXX轴挡片没有出现碰撞和变形。

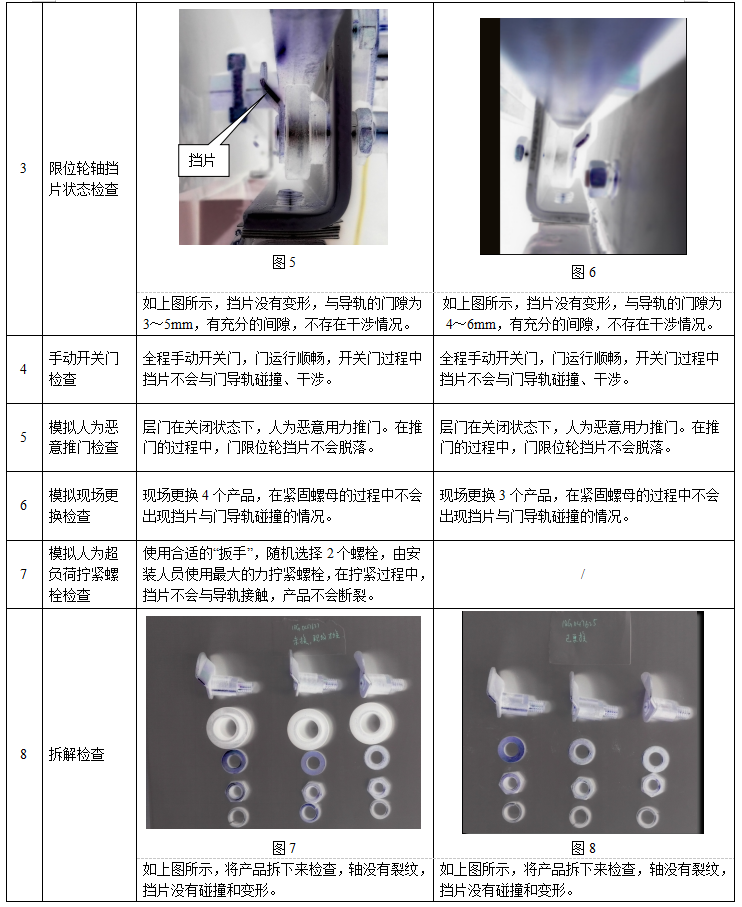

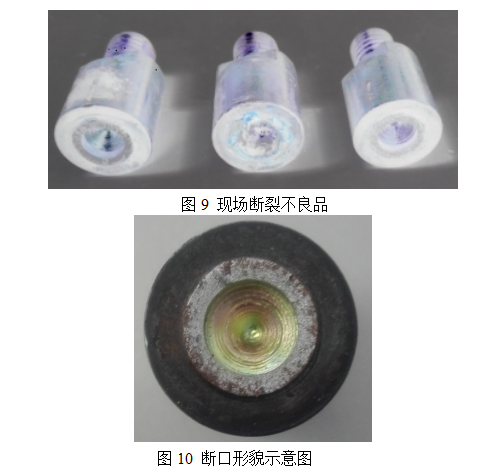

如上图10所示,断轴断口平齐,无塑性变形特征,属于脆性断裂。

检查小结:现场不良品的断裂属于脆性断裂。

四、现场更换品检查

为进一步确认现场退件是否属于脆性断裂,对现场更换的两种退件进行分析。

1、采用影像投影仪对退件表面进行观察,确认其表面是否存在裂纹等异常损伤。

如下图11所示,确认退件表面无裂纹等异常损伤。

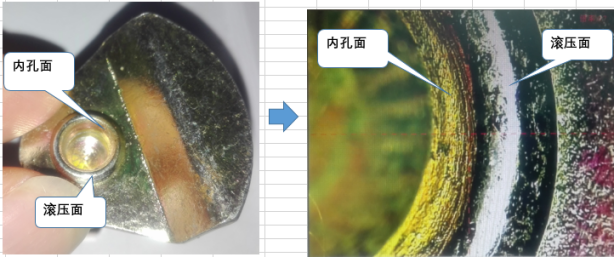

图11 表面观察位置示意图

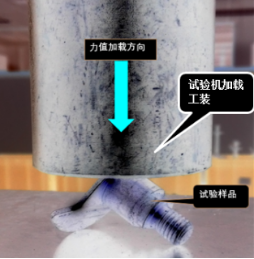

2、如下图11所示的方法进行压缩试验(不良再现试验),确认样品的破坏状态,并记录“力值-位移”曲线。试验结果如下:

图12压缩试验示意图

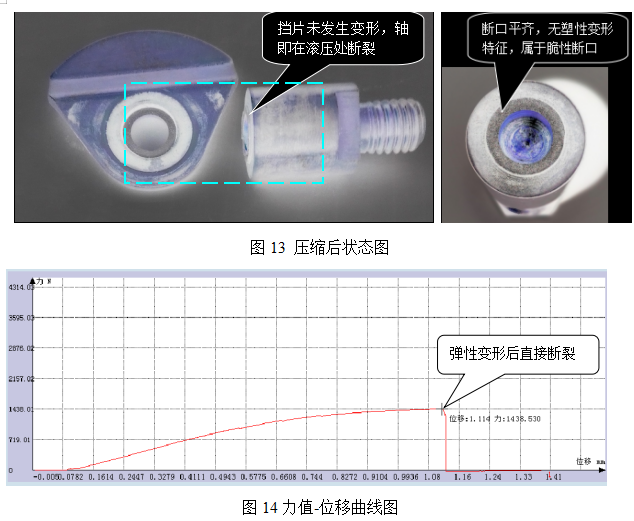

1)未更换品(即与现场断裂品同一批次品)

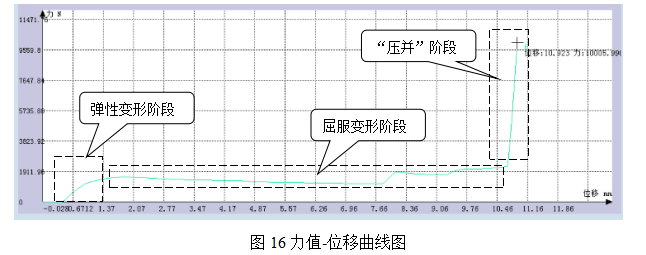

曲线图说明:如上图14所示,在压缩过程中,样品经过弹性变形达到1439N力值瞬间断裂。“力值-变形”曲线中没有屈服变形过程。

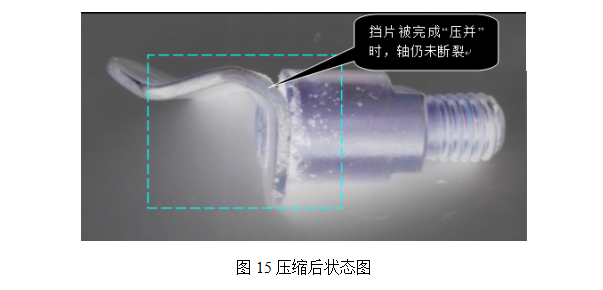

2)更换品(即现场不良反馈后,由供应商提供更换的批次品)

曲线图说明:如上图16所示,在压缩过程中,样品经过弹性变形达到约1900N时进行屈服变形阶段,一直到挡片完全被“压并”仍未出现断裂,从而导致力值突然增大。

检查小结:不良品存在质量问题,从而导致脆性断裂。

五、供应商生产现场调查

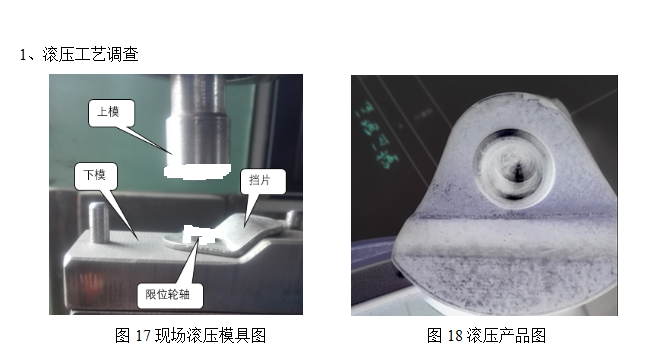

根据工程现场的反馈,在开箱时就已经发现产品已经断裂,结合前面三项的检查,产品质保部门于XX年XX月XX日到供应商生产现场调查,确认其生产滚压工艺和装箱工艺。

如上图18所示,现场抽检滚压产品,滚压位置光滑,不存在损伤、裂纹等缺陷。同时,现场抽取“现场制作品”和“库存品”进行敲打试验,如上图19所示,挡片被敲打严重变形后轴仍未断裂。

2、装箱工艺调查

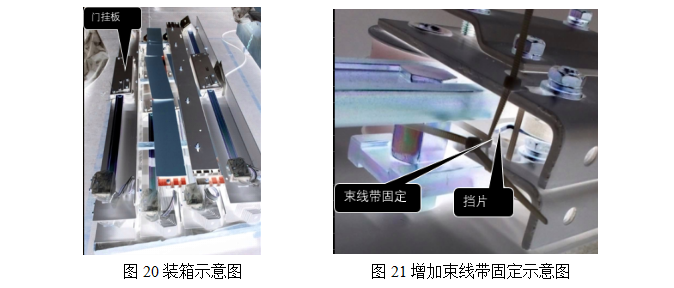

如上图20所示,门挂板在装箱时没有固定,可以在导轨上自由滑动。在运输过程中容易导致门挂板左右滑动,滑动过程中的碰撞会导致“挡片”与导轨碰撞。

如上图21所示,供应商收到不良反馈后,已改善装箱工艺,在装箱时采用束线带固定门挂板,可以有效防止门挂板在导轨上自由滑动。

调查小结:

① 滚压工艺无异常,不会导致限位轮轴的断裂;

② 装箱时门挂板没有固定,容易在导轨上自由滑动,滑动过程中会导致“挡片”与导轨碰撞,在产品呈现“脆性”不良时,容易导致产品的断裂。该项供应商已经在收到不良反馈后采取了如上图21所示的固定改善措施。

六、金相组织检查

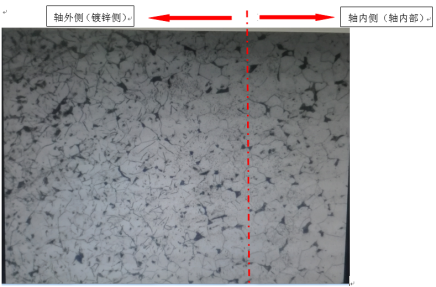

根据前面的分析,产品的断裂属于脆性断裂。为确认断裂根本原因,对不良品(现场断裂品)、更换品(即现场不良反馈后,由供应商提供更换的批次品)和生产现场抽样品(未电镀品)进行金相分析。

组织说明:在金相显微镜下观察如图22所示断裂位置的整个横截面,组织如图23所示。

a、 金相组织晶粒均匀,晶粒度为8级,不存在晶粒粗大、带状偏析等缺陷组织;

b、 组织中晶粒存在严重的微裂纹,微裂纹沿晶界向晶内扩展,并贯穿晶粒。该微裂纹已扩散到整个观察面的横截面。

2)更换品(即现场不良反馈后,由供应商提供更换的批次品)金相组织

图24更换品组织图(200X )

组织说明:在金相显微镜下观察如图22所示断裂位置的整个横截面,组织如图24所示。

a、金相组织晶粒均匀,晶粒度为8级,不存在晶粒粗大、带状偏析等缺陷组织;

b、产品在电镀表面到心部约0.6mm范围内的晶粒出现了微裂纹,心部组织无异常。

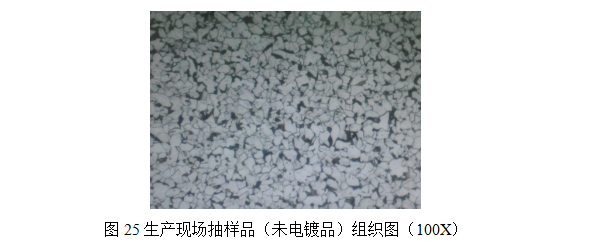

3)生产现场抽样品(未电镀品)

组织说明:

如图25所示,整个横截面晶粒均匀,晶粒度为8级,不存在晶粒粗大、带状偏析等缺陷组织。

检查小结:

① 不良品存在严重的微裂纹,裂纹已经扩散分布在限位轮轴滚压位置的整个横截面,破损了金属基体的连续性,导致产品在受到轻微的撞击时即发生断裂;

② 更换品虽然在沿电镀面0.6mm范围内存在微裂纹,但心部组织正常(约0.9mm),因此在受到撞击时,因为其心部组织仍有足够的强度,因此不会导致产品断裂;

③ 生产现场抽样品(未电镀品)组织无异常。

七、结论

通过以上调查可知:

①产品是在电镀过程中因为工艺控制不当,导致产品内部存在严重的微裂纹,使产品显现严重的“脆性”,在运输和安装环节出现轻微碰撞时导致产品发生脆断;

②部分产品虽然只是在表面出现微裂纹,但仍然存在断裂的风险,需要厂家改善电镀工艺,避免微裂纹的出现。

八、处理对策

①对于库存品,由供应商按批次抽查进行“金相”试验,出现断裂的批次产品判定为不合格,未出现断裂的批次产品判定为合格;

②对于已出货的产品,建议由产品质保部门与供应商协商制定不良品的排查方案。

九、改善建议

①供应商改善电镀工艺,如控制酸洗时间、降低酸洗溶液浓度、酸洗过程中加入“缓蚀剂”、②电镀完成后增加除氢工序等,避免产品内部出现微裂纹;

③供应商按电镀批次,在电镀完成后增加“金相”抽检工序,“金相”试验判定合格的产品才能投入使用;

④ 供应商改善装箱工艺,固定门挂板,避免门挂板在门导轨上的自由滑动,避免出现碰撞。